Ingeniería inversa

Ingeniería inversa y escaneo 3D

Escaneo 3D e ingeniería inversa: una nueva herramienta para una vieja tarea

Merriam-Webster define la ingeniería inversa como el proceso de desmontar y examinar un producto o dispositivo para descubrir los conceptos involucrados en su fabricación, generalmente con el objetivo de producir algo similar.

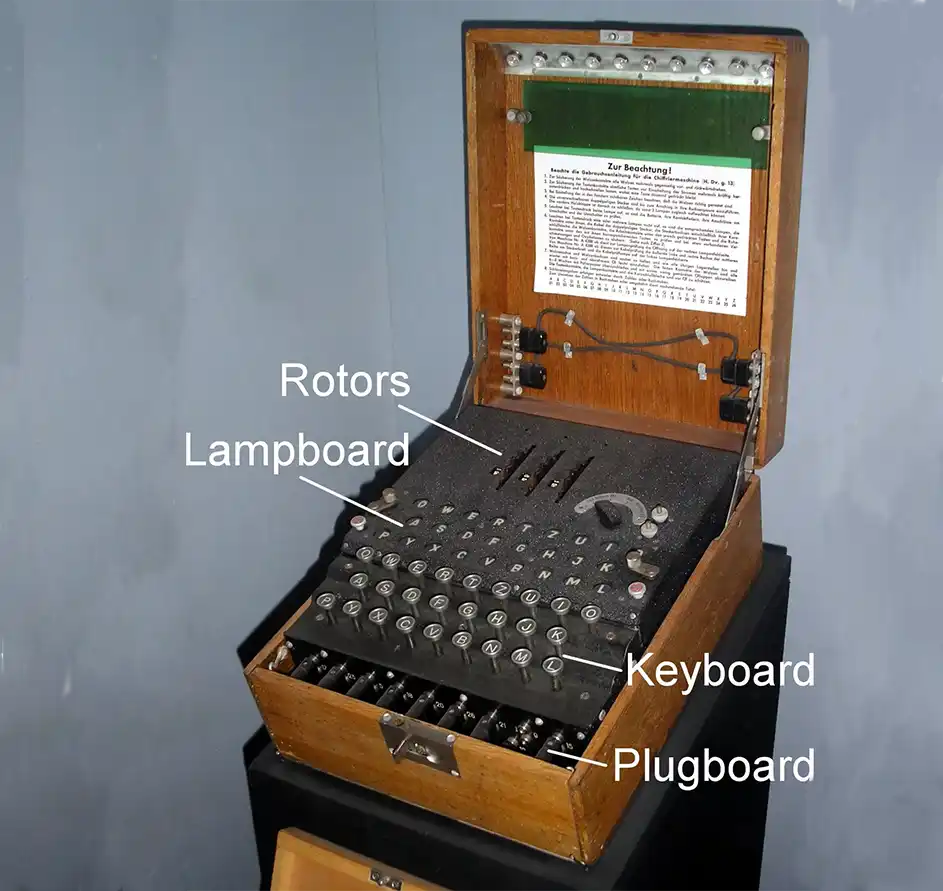

Este concepto se remonta a la antigüedad, cuando la ingeniería inversa se utilizaba principalmente en tiempos de guerra para desentrañar los secretos tecnológicos enemigos. Además, un ejemplo algo reciente y notorio de este enfoque es la máquina Enigma, que los Aliados descubrieron durante la Segunda Guerra Mundial. Como resultado, este descubrimiento tuvo un impacto significativo en el curso de la guerra y sentó las bases para el desarrollo de la ingeniería inversa en el contexto moderno.

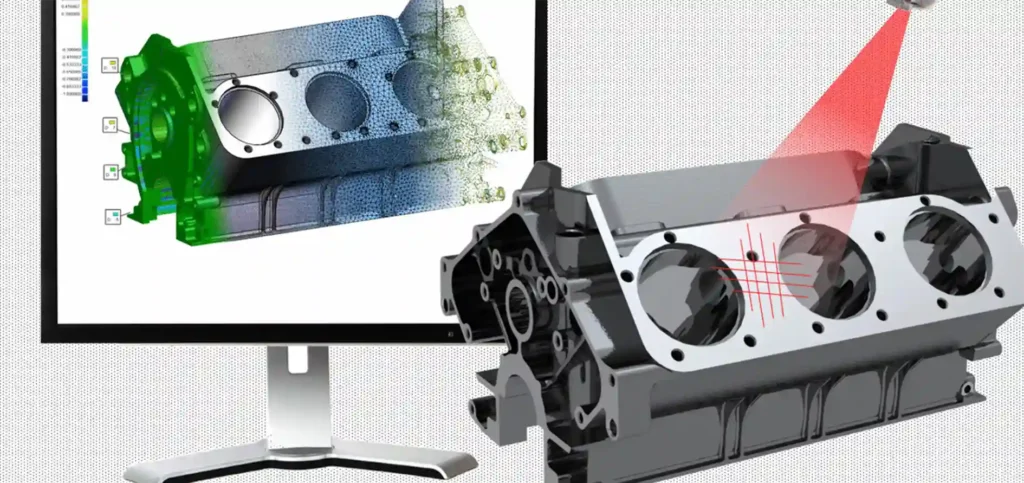

Actualmente, la ingeniería inversa se asocia más comúnmente con el proceso de convertir la geometría de un objeto físico en un modelo 3D digital, tomando la dirección inversa de un flujo de trabajo de diseño típico. Sin embargo, este tipo “moderno” de ingeniería inversa solo es posible con tecnologías relativamente nuevas, como el escaneo 3D. En consecuencia, estas tecnologías han revolucionado la forma en que se lleva a cabo la ingeniería inversa y han abierto nuevas posibilidades en diversos campos de aplicación.

Ingeniería inversa con tecnologías de escaneo 3D

Antes del surgimiento del escaneo 3D, la ingeniería inversa tradicional implicaba realizar tareas manuales y utilizar herramientas como calibradores, lo cual consumía mucho tiempo. Por lo tanto, esto limitaba considerablemente la gama de aplicaciones de la ingeniería inversa, especialmente considerando los altos estándares de calidad de las piezas y productos en el mercado actual. Además, los costos adicionales involucrados eran un factor a tener en cuenta. En consecuencia, había una necesidad creciente de avances tecnológicos que permitieran un enfoque más eficiente y preciso para la ingeniería inversa.

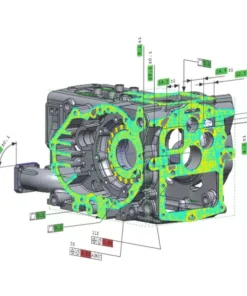

El escaneo 3D, sin embargo, ha revolucionado este proceso al permitir capturar eficientemente la geometría de las piezas más complejas de una manera extraordinariamente rápida y precisa. Además, un ejemplo destacado es el reciente logro de capturar la geometría de una bomba de acoplamiento grande en tan solo 20 minutos utilizando escaneo láser 3D. Este avance tecnológico ha acelerado significativamente el proceso de ingeniería inversa y, en consecuencia, ha ampliado las posibilidades de aplicación en diversos sectores industriales.

Además, gracias a esta tecnología, se ha abierto la puerta al uso de la ingeniería inversa en situaciones que van más allá de la simple evaluación comparativa y la reproducción de piezas. Como resultado, exploraremos en la siguiente sección las diversas aplicaciones y beneficios que se derivan de este enfoque ampliado.

Principales aplicaciones del escaneo 3D e ingeniería inversa

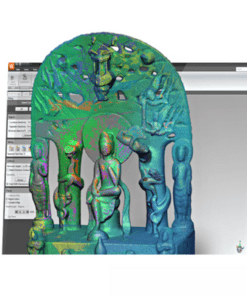

1. Primero, recrear y replicar partes se ha vuelto más accesible gracias al escaneo 3D. Se ha convertido en una solución popular para recrear piezas dañadas o desgastadas que no están disponibles en el proveedor original o que carecen de la documentación adecuada. Este desafío es común al trabajar con maquinaria antigua o vehículos antiguos, y puede ser difícil abordarlo utilizando herramientas manuales de ingeniería inversa como calibradores.

Por otro lado, con un escáner 3D de calidad y el software adecuado, esta tarea se simplifica enormemente. Un ejemplo de ello es el caso de Katsuya Tanabiki, quien compartió su proceso de ingeniería inversa para recrear una muesca en el escudo de un antiguo casco de motocicleta. El casco tenía dos muescas en el escudo, pero una de ellas estaba rota y era complicado obtener un reemplazo. Tanabiki utilizó un escáner 3D EinScan Pro 2X en modo fijo para esta parte y luego la imprime en 3D.

En definitiva, este ejemplo ilustra cómo el escaneo 3D permite capturar con precisión la geometría de una pieza dañada y luego utilizar esa información para crear una réplica exacta mediante la impresión 3D. Esta tecnología facilita la reproducción de piezas difíciles de encontrar o sin documentación adecuada, brindando soluciones prácticas en casos de maquinaria o vehículos antiguos.

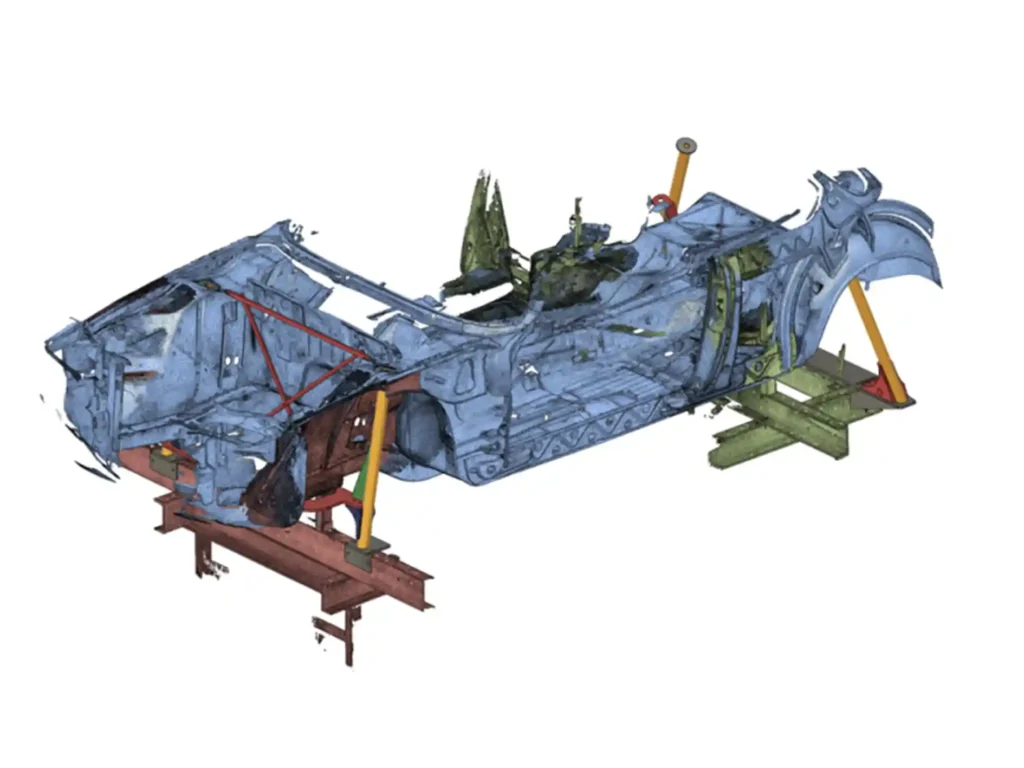

Sin embargo, la fabricación real de la pieza no siempre es el objetivo final. Además, las industrias aeroespacial y automotriz, entre otras, utilizan deliberadamente la ingeniería inversa para digitalizar componentes y crear inventarios digitales de piezas heredadas. En consecuencia, estos componentes digitalizados se conocen como “gemelos digitales”.

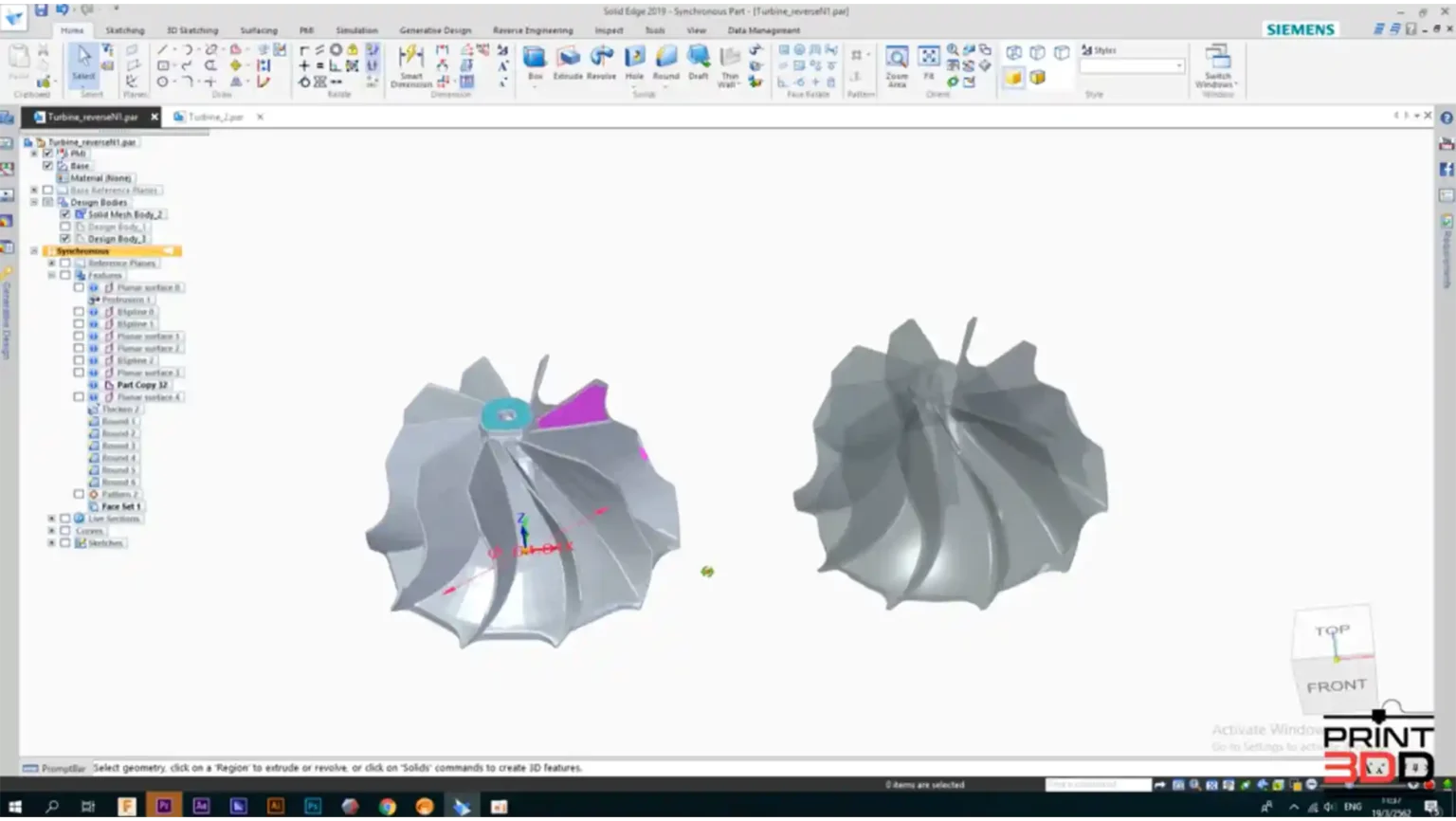

Aquí, el escaneo 3D es indispensable considerando la complejidad y los estrictos requisitos y estándares dimensionales que deben cumplir. Tomemos, por ejemplo, esta pequeña turbina diseñada por ingeniería inversa por Print3DD . La geometría distintiva de sus palas sería imposible de reproducir con precisión sin el escaneo 3D.

2. Mejorar las piezas existentes

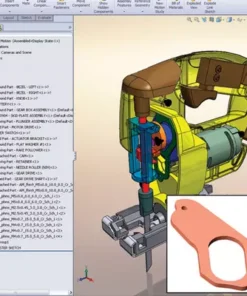

La ingeniería inversa también se utiliza para crear variantes nuevas y mejoradas de piezas utilizando datos digitalizados. Este enfoque permite reducir significativamente el tiempo y los costos asociados con la creación de nuevas piezas desde cero, al tiempo que garantiza un ajuste perfecto para los componentes que forman parte de ensamblajes más grandes.

Además, un ejemplo destacado de este proceso es el caso de la empresa taiwanesa Kiden Design. Ilustra cómo utilizaron la ingeniería inversa para optimizar una tubería mediante el uso de escaneo 3D, diseño asistido por computadora (CAD) e impresión 3D. Utilizaron el escáner 3D EinScan Pro HD en modo portátil para capturar la geometría irregular de la tubería en dos lados opuestos, y luego fusionaron los datos en el software. Gracias al modelo 3D preciso obtenido, pudieron optimizar fácilmente la geometría en CAD.

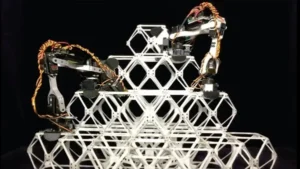

Por otro lado, este proceso demuestra cómo el escaneo 3D y el diseño asistido por computadora pueden combinarse para mejorar y optimizar las piezas existentes. Al capturar la geometría de una pieza mediante el escaneo 3D, se pueden realizar modificaciones y optimizaciones precisas utilizando herramientas de diseño digital. Luego, la impresión 3D se utiliza para fabricar la nueva variante de la pieza con las mejoras incorporadas.

En definitiva, la ingeniería inversa no solo se limita a la reproducción de piezas existentes, sino que también se utiliza para crear variantes mejoradas mediante la combinación de escaneo 3D, CAD e impresión 3D. Esto resulta en un proceso eficiente y rentable para la optimización de componentes de manera efectiva.

Para ilustrar esto, en primer lugar, veamos un caso de uso del taller de personalización automotriz Fuller Moto. Bryan Fuller y su equipo utilizaron el EinScan Pro 2X Plus para escanear en 3D todo el espacio para los pies de un Lincoln Continental de 1967. Posteriormente, la región digitalizada se utilizó como referencia para diseñar un nuevo panel de protección. Como resultado, el modelo 3D preciso del espacio para los pies hizo posible que la nueva pieza encajara perfectamente en el automóvil personalizado.

Además, la ingeniería inversa ha recorrido un largo camino desde las aplicaciones militaristas que alguna vez tuvo en el pasado. Gracias a las tecnologías de escaneo 3D, se ha ampliado la gama de aplicaciones industriales para la ingeniería inversa. Se ha vuelto un beneficio tanto a empresas como a consumidores.

Sin embargo, no obstante, la calidad de los datos capturados es crucial para obtener buenos resultados en ingeniería inversa. Por lo tanto, la elección del escáner 3D, así como sus capacidades y funciones, desempeñan un papel central.

Por último, aunque a menudo se pasa por alto o se subestima, el software empleado en las últimas etapas de la ingeniería inversa también tiene una gran importancia. En particular, las herramientas integradas específicas para el trabajo pueden marcar una gran diferencia en un proceso bien ejecutado.